STEP 1

把 握 : データの見える化

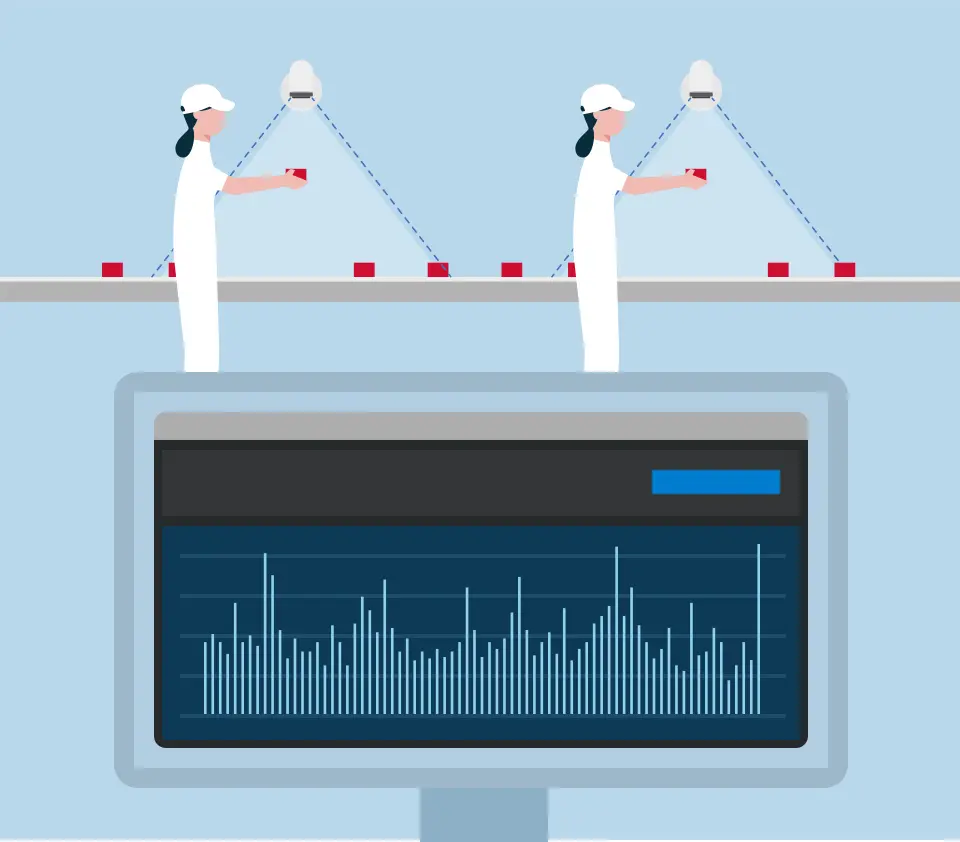

一見すると問題がないように見えたとしても、そこには想像を超えたロスが潜んでいることがあります。現状をデータによって「見える化」し、正しく把握できるようにすることが欠かせません。

デンソーは半世紀以上にわたり、「把握」「分析」「計画」「実施」という独自のカイゼンサイクルを確立してきました。このサイクルは、現場の実態を正確に把握したのち、データに基づく綿密な分析を行い、具体的な改善計画を立案、そして確実な実施へと導きます。継続的に回すことにより、生産性の向上、品質の安定化、コスト削減などの成果を着実に積み重ねることができ、お客様の工場を持続的に進化させる原動力となります。デンソーの豊富な経験とノウハウを活かした、この実践的なカイゼンアプローチが、お客様の製造現場の成長を力強く支援します。

一見すると問題がないように見えたとしても、そこには想像を超えたロスが潜んでいることがあります。現状をデータによって「見える化」し、正しく把握できるようにすることが欠かせません。

形式的にデータの「見える化」をするだけでは、根本の原因にはたどり着けません。 データからムダの傾向や内容を分析し、現場の実態をあきらかにすることで真因を追求します。

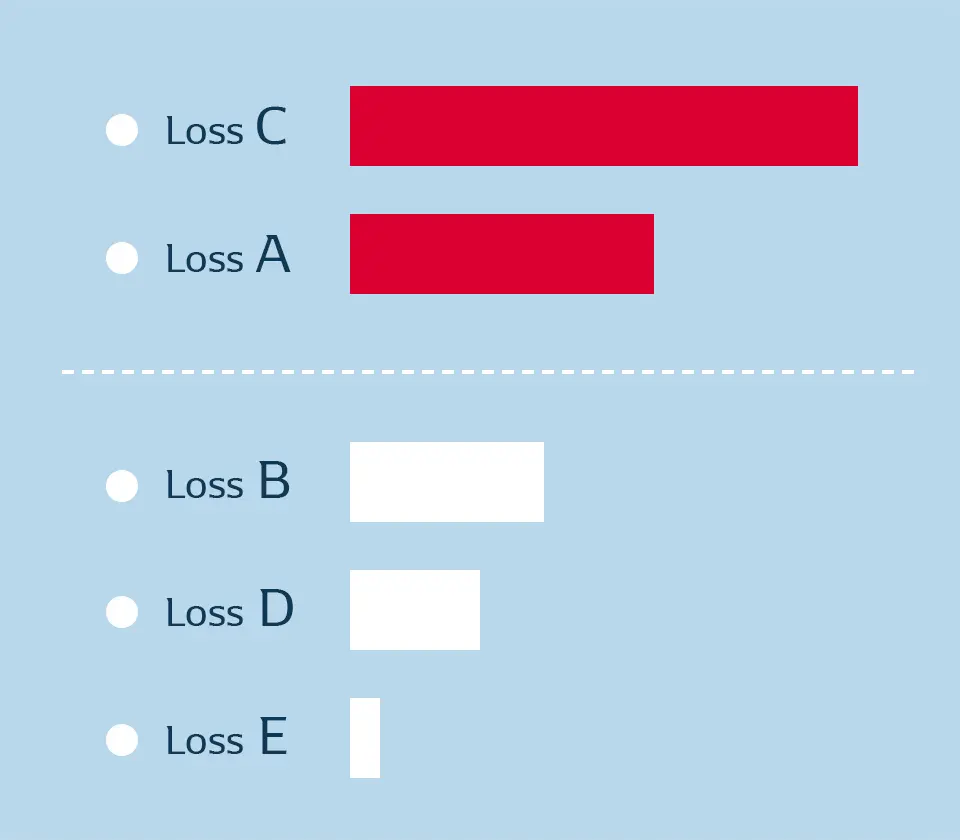

ムダ・ロスの多い順に並べて整理をするだけではなく、費用対効果や実現可能性などを考慮し、現場の状況にあわせた優先順位づけを行います。

ただ機械やロボット、システムを導入する応急的な自動化だけではなく、データという定量的なエビデンスを元に、社内の様々なセクションと情報共有しながら、活動を継続できるような取り組みを実施します。

課題を見つけて解決するためには、ムリ・ムラ・ムダを見極める確かな目が必要であり、根拠のある判断基準を持っていなければなりません。デンソーは、より良いものづくりの実践論である「リーン思考」を長年にわたって磨き上げ、その知見を活かしたエンジニアリングをご提案しています。

デンソーは35か国130工場で、75年にわたって積み上げてきた確かなノウハウを持っています。また、高度な生産合理化に挑戦し続けてきたからこそ、質の高い提案が可能です。

デンソーではデジタルデータを活用し、リーン思考に基づくカイゼン活動を変革しています。データを中心にコミュニケーションを取ることで、仕事の進め方が標準化され、カイゼンをより早く、より広い範囲で進めることができます。この経験を基に、生産現場が自律的にカイゼンし続ける状態の実現に貢献します。

製造現場での「カイゼン」は、小さな改善の積み重ねから生まれる大きな変革です。これは、勢いがつくと持続的な力を生み出す「フライホイールの原理」に似ています。最初は大きな力が必要ですが、一度動き始めると自然と持続していきます。

私たちのカイゼンソリューションは、この「始動期」をサポートすることに重きを置いています。目指すのは、各工場が自らの力でカイゼンを続けられる仕組みづくりです。現場が主体となって考え、実行する—そんな自律・自走的な改善の流れをつくることで、持続的な競争力の向上を実現します。

私たちが培ってきたものづくりのノウハウを活かし、日本の製造現場の成長を後押ししたい。その想いから、「Lean Automationスクール」を開講しています。ものづくりを取り巻く環境が大きく変化する中、人や設備の持つチカラを最大限に引き出すことで、みなさまの強い現場づくりに貢献します。

70年の自動化経験をもとに、タイの企業がムダのない生産ラインを構築できるよう、工程改善からロボット導入までの正しい手順を指導しています。単なるロボット導入ではなく、工程全体の最適化を重視。タイ政府とも連携しながら、産業の発展に貢献しています。

スキルと経験に基づいたアドバイスで、生産性の最大化や、貴社の現場にカイゼンを回す基盤を築きます。まずはお気軽にお問い合わせください。

工場の未来は、 ここからはじまる。