コア部品の内製化に挑戦し、 高速でラインの立ち上げを実現。

中村電機工業株式会社様

自動車部品業界

- 内製化への挑戦

- 自動車部品

- 生産ライン効率化

- Factory IoT

- カイゼン

中村電機工業株式会社様

自動車部品業界

車載用抵抗機(レジスタ)を製造する中村電機工業様は国内外での新たな競争優位性の獲得を目指し、コア部品の内製化に踏み切りました。「進化を続ける企業であり続けたい」。その強い思いとともに、デンソーのFactory IoTとの出会いが転機となります。

内製化という未知の領域への挑戦において、デンソーの伴走支援とFactory IoTの活用が大きな力となりました。ノウハウのない新たな製造プロセスにおいても、データに基づく課題の特定と改善により、短期間で生産性の向上を実現。さらに、全社的なカイゼン文化が根付き、持続的な改善を可能にする基盤も築くことができました。

私たち中村電機工業は国内外での新たな競争優位性の獲得を目指し、長年のアセンブリ中心の事業構造に加え、コア部品の内製化に踏み切りました。しかし、内製化という大きな挑戦の中で、「どこから手をつければよいか分からない」という状況に。そんな中、デンソーのFactory IoTとの出会いが転機となります。

最初に Factory IoT の導入に着手したのがパワートランジスタラインの改善です。データ分析により、生産ラインの頻繁な停止が問題であることが判明し、とくにグリス補充工程に注目しました。

従来、シリンダー内のグリスがなくなると作業者がラインを離れて補充し、再度取り付けて作業を再開していました。この作業停止が1日に何度も発生し、大きなロスとなっていたのです。Factory IoTによるデータ分析で、この問題の影響の大きさが明確になりました。

改善策として、まずシリンダーの大型化を検討。しかし、単に大きくするだけでは作業性が悪化する恐れがありました。そこで、シリンダーを固定し、バーを押すことで一定量のグリスを塗布できる新しい器具を開発しました。これにより、大型シリンダーでも効率的なグリス塗布が可能に。

さらに、グリス補充の無駄な動きを削減するため、作業プロセスも見直しました。あらかじめ別の従業員がスペアのシリンダーにグリスを充填し、作業台に置いておくことで、作業者はその場でシリンダーを交換するだけで済むようになり、グリス補充時間を70%短縮することができました。

端子のはんだ付け工程でも改善を実施。ビデオ分析により、手作業による時間のばらつきや個人差が明らかになったため、事前準備の最適化など、作業の標準化を進めました。

これらの改善により、無駄な作業停止時間を大幅に削減。Factory IoTの導入とデータ分析が、長年気づかれていなかった問題点を明確にし、効果的な改善につながったのです。

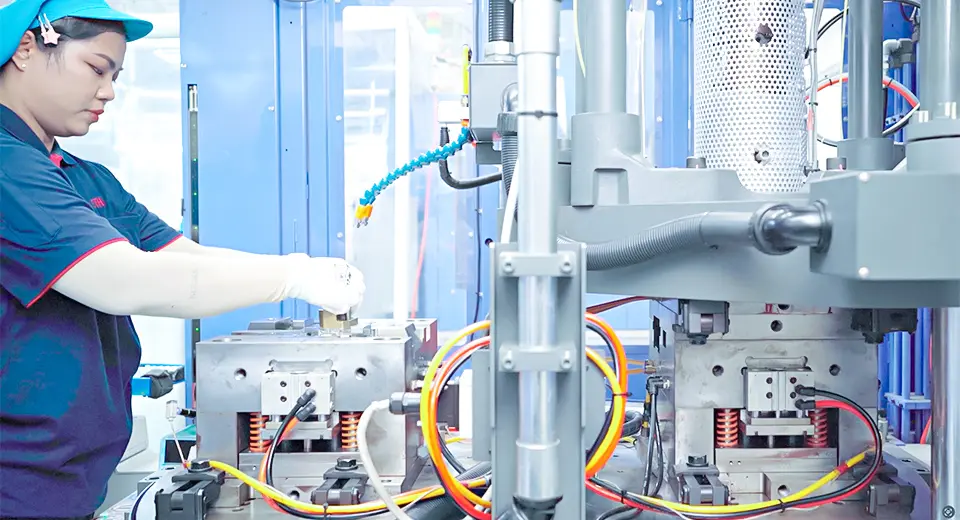

パワートランジスタの組み立てラインの改善に続いて、樹脂成形工程の改善に着手しました。ここではとくに「エアブロー作業」「ターミナル挿入作業」「新人教育」の3点で顕著な成果が得られています。

まず、エアブロー作業では、当初、作業者によって仕方や長さにばらつきがあり、必要以上に丁寧に行う傾向が見られました。このムダを解消するため、自動化システムを導入。スイッチを押すだけで一定時間のエアブローが行われるようになり、作業の均一化と時間短縮を実現し、サイクルタイムを60%短縮。

次に、ターミナル挿入作業では、複雑な形状のターミナルを一つずつ手で押し込む必要があり、時間がかかる上、失敗も多発していました。そこで、ビデオ分析をもとに新しい治具を開発し、4つのターミナルを一度に挿入できるようにしたことで、作業時間を21秒から17秒に削減することができました。

さらに、新人教育においてもFactory IoTの活用が功を奏していています。ベテランと新人の作業傾向の違いがデータで明確になり、ベテランの動きを録画した映像を新人に見せながら説明。俯瞰した映像で比較することで、違いを具体的に理解させ、短期間での新人のレベルアップを実現しています。

これらの改善と並行して、デンソーの担当者からも指導を受け、マシンタイムのムダ削減にも取り組みました。マシンの動きを調整して効率化を図り、マシンタイムと人のタイムの同期を目標に設定。その結果、現状ではほぼ同じタイムで生産ラインを回すことが可能となり、大幅な生産性向上につながっています。

Factory IoTの導入は、私たちの人材育成とカイゼン文化に革新をもたらしました。データの可視化により、改善の余地が明確になり、全社的に改善へのモチベーションが向上しています。とくに注目すべきは、Factory IoTがもたらした「気づき」の力。「こんなにも作業が止まっている時間帯が長いのか」という具体的な気づきが、従業員に大きなインパクトを与えました。この認識が、従業員のカイゼンへのモチベーション向上につながったのです。

このカイゼンの取り組みを支えているのが、デンソーとの強力な協力関係。他社との大きな違いは、デンソーが細部まで踏み込んで問題点を指摘し、改善のきっかけを提供してくれる点にあります。不良品発生時も原因究明と改善策を一緒になって考えてくれるなど、この連携が私たちのカイゼンを大きく後押ししています。

さらに、リーン生産の考え方も私たちに大きな影響を与えました。自動車関連のものづくりにおける徹底した効率化への取り組みに、我々は驚きと刺激を受けています。ただし、これらの考えを実践に移すのは簡単ではありません。とくに海外工場では時間がかかっていますが、Factory IoTを通じたデータの可視化により、従業員の具体的な行動変化が促され、長年の課題だった改善が一気に進むケースも出てきました。

現在、私たちはアルミ加工の分野でFactory IoTの活用に注力しています。カメラの増設などを通じて、さらなるカイゼンに挑戦中です。アルミ加工の改善にめどが立った後は、SMTへのFactory IoT導入を計画。この段階的なアプローチにより、各工程での課題を明確に把握し、効果的な改善を実現する計画を立てています。こうして、ひとつの工程でカイゼンが進んだ後は、IoTツールを手軽に次の現場へと移設。これにより最小限の人員で済むうえ、ムダに機器を買いそろえる必要もない点もうれしいポイントです。

時代が変化するスピードが加速する中、「同じことだけをしていたら会社は続かない」という認識のもと、常に変化し続けることが生き残りの条件となっています。私たちが内製化に踏み切ったのも、この危機感があったからこそ。国内だけではなく、海外の競合相手とも競争が激化する中、さらなる変化と進化が必要不可欠となってくるでしょう。

Factory IoTにより、この大きな挑戦も確実に実を結びつつあります。今後も、Factory IoTを活用したデータ分析と、カイゼンのサイクルを回し続けることで、私たちの生産性向上と競争力強化を目指していきます。

スキルと経験に基づいたアドバイスで、生産性の最大化や、貴社の現場にカイゼンを回す基盤を築きます。まずはお気軽にお問い合わせください。

工場の未来は、 ここからはじまる。