コア部品の内製化に挑戦し、 高速でラインの立ち上げを実現。

中村電機工業株式会社様

自動車部品業界

- 内製化への挑戦

- 自動車部品

- 生産ライン効率化

- Factory IoT

- カイゼン

キング・ステラグループ様

消費財業界

タイの消費財大手、キング・ステラグループは、ベストセラーのジェル型消臭剤の生産ラインで深刻な課題に直面していました。

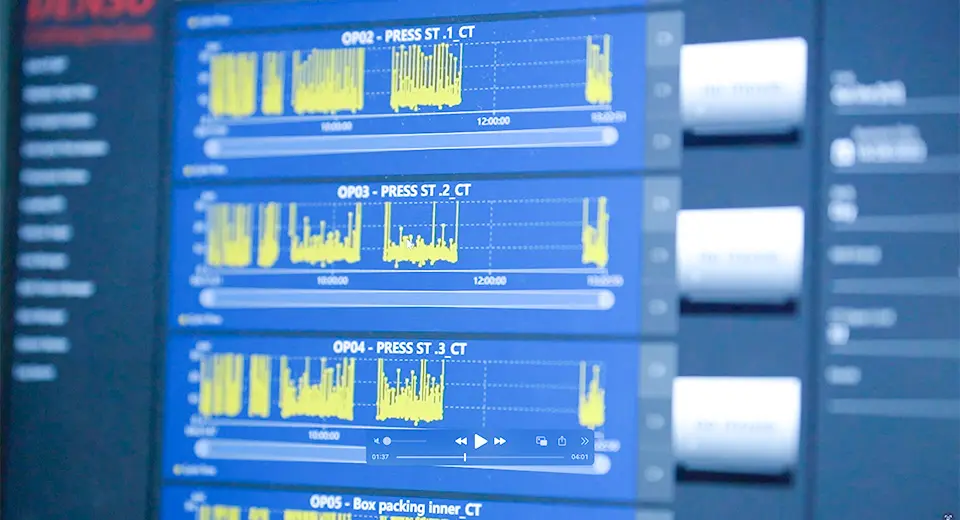

デンソーのLASI(Lean Automation System Integrators)により、IoTツールを活用した改善活動を開始。梱包工程の改善を中心に、わずか数カ月で生産性を167%向上させ、サイクルタイムを大幅に短縮する成果を上げました。

IoT技術とカイゼンの融合がもたらした効率的な課題解決と、生産性向上への取り組みをご紹介します。

私たちキング・ステラグループは、1963年の設立以来、「Air Care」「Home Care」「Car Care」「Pet Care」「Personal Care」といった5種類の製品グループを展開してきました。その中でもとくに人気の高いジェル型消臭剤の生産ラインで、市場ニーズに対し生産能力が追いついていないという深刻な課題に直面していたのです。

ジェル芳香剤の生産ラインは、大きく2つの工程から成り立っています。1つ目は芳香剤材料を混合する工程、2つ目は材料充填から梱包までの一連の工程です。2つ目の工程では、缶の供給から始まり、材料充填、ふたの密閉を経て、最後の梱包へと続きます。この中でとくに梱包工程が生産のボトルネックとなっており、全体の生産性に大きな影響を与えていました。

梱包作業は、作業者がテーブルを囲んで行っていました。上下のふたを缶に組付け、缶を紙スリーブに挿入し、段ボールに梱包するという一連の作業は、人のスキルに大きく依存。作業者間でのスピードに大きなばらつきが生じ、その結果、生産出力が不安定となっていたのです。

そんな中、タイ工業省(DIPROM)を通じてデンソーのLASIを知ったことが、私たちにとって大きな転機となりました。

Lean Automationの「自動化前にムダをなくす」という考え方に共感し、ジェル芳香剤ラインを対象に活動をスタート。LASIの専門家と相談し、短期間で効果を出すために、IoTツールを活用した改善活動を進めることにしたのです。

IoTツールで得られたデータを分析した結果、作業者のサイクルタイムに大きなばらつきがあることが判明。原因を探ると、テーブル上の製品の流れが決まっておらず、作業も標準化されていないことがわかりました。さらに、作業者の責任区分が不明確で、一人ひとりが毎回異なる作業を行っていたことも明らかになりました。

これらの課題を解決し、生産能力向上を目指すため、梱包ラインの再設計に着手。私たちが掲げた目標は「サイクルタイムを0.92秒/個に短縮」すること。当時の1.46秒/個から考えると、非常に高い目標設定でした。

梱包前のかしめ工程は0.87秒/個という高速で処理していました。この速さに合わせて梱包工程の効率を上げる必要があり、両工程のバランスが重要な課題に。さらに、高速作業に伴う作業者への負担も考慮すべき点でした。

そこで設計案をシミュレーションラインで検証し、その結果を最終設計へと反映。今回の設計では、カラクリを取り入れ、1人の作業者が複数の作業を同時に行うという方法を採用しました。1人の作業者に4つの作業を集約させることで、サイクルタイム目標の達成を目指したのです。

この活動の結果、ジェル芳香剤製造ラインの生産性を167%向上させることに成功。生産時間を24分/バッチ短縮し、サイクルタイムも0.87秒/個に短縮することができました。 IoTとカイゼンによって、短期間でこの劇的な成果を上げることができたのです。

カイゼンを通じて、従業員たちは新しい業務プロセスを学び、自ら意見やアイデアを出せるようになりました。具体的には、作業時間短縮のためのデータ分析手法や問題解決のプロセスを習得。これにより、従業員のカイゼンに対するモチベーションが非常に高まっています。

カイゼンの結果、現場の仕事がやりやすくなり、標準的な作業マニュアルの作成も可能に。これにより、作業教育もスムーズに行えるようになりました。

今回の活動で学んださまざまなことを全従業員と共有し、会社全体の人材育成につなげていく予定です。ジェル芳香剤ラインは引き続きカイゼンを続け、このカイゼンやカラクリの活用を他のラインにも展開していきます。

最終的には、ロボットなどを活用したより高度な自動化の実現を目指し、さらなる生産性向上に挑戦。活動を会社全体に広げていくことで、持続的な成長を実現していきたいと考えています。

スキルと経験に基づいたアドバイスで、生産性の最大化や、貴社の現場にカイゼンを回す基盤を築きます。まずはお気軽にお問い合わせください。

工場の未来は、 ここからはじまる。